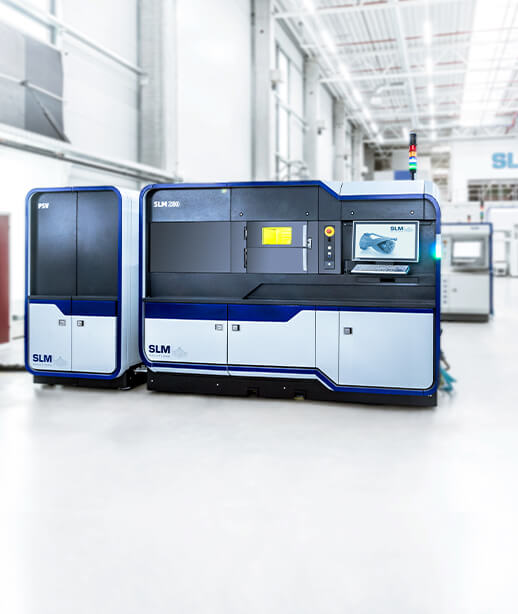

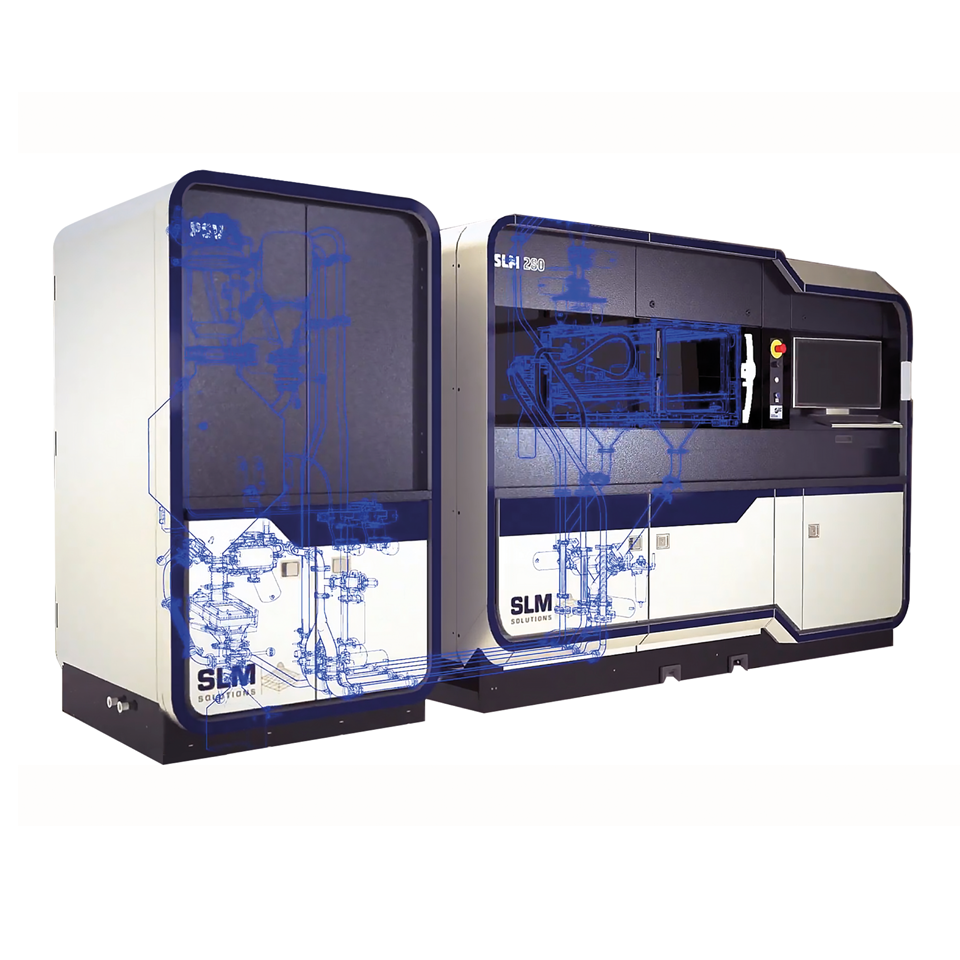

SLM®280 Production Series

Third-generation machine designed for production environments. Featuring multiple lasers, closed-loop powder handling and upgraded process control ideal for demanding applications requiring high productivity.

- 280 x 280 x 365 mm build envelope

- Multi-laser (twin)

- Dedicated material

- Automated powder handling

- Permanent filter

SLM®280 Production Series

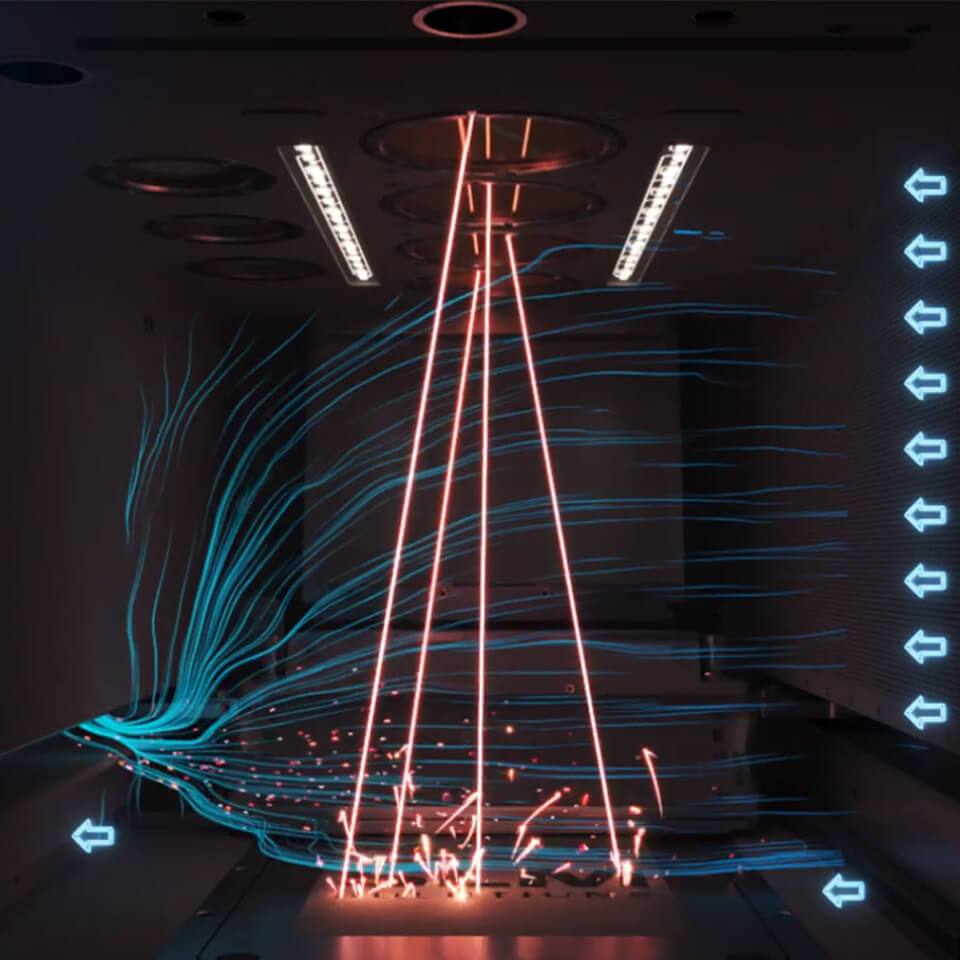

With a build plate 25% larger than standard mid-sized machines to fit more parts per build, the SLM®280 Production Series is a high-power, multi-laser machine designed for production oriented additive manufacturing. The SLM®280 Production Series utilizes our patented multi-laser scan strategy to minimize soot interference, alter layer stitching and deliver results with the same density and mechanical properties as single-laser builds.

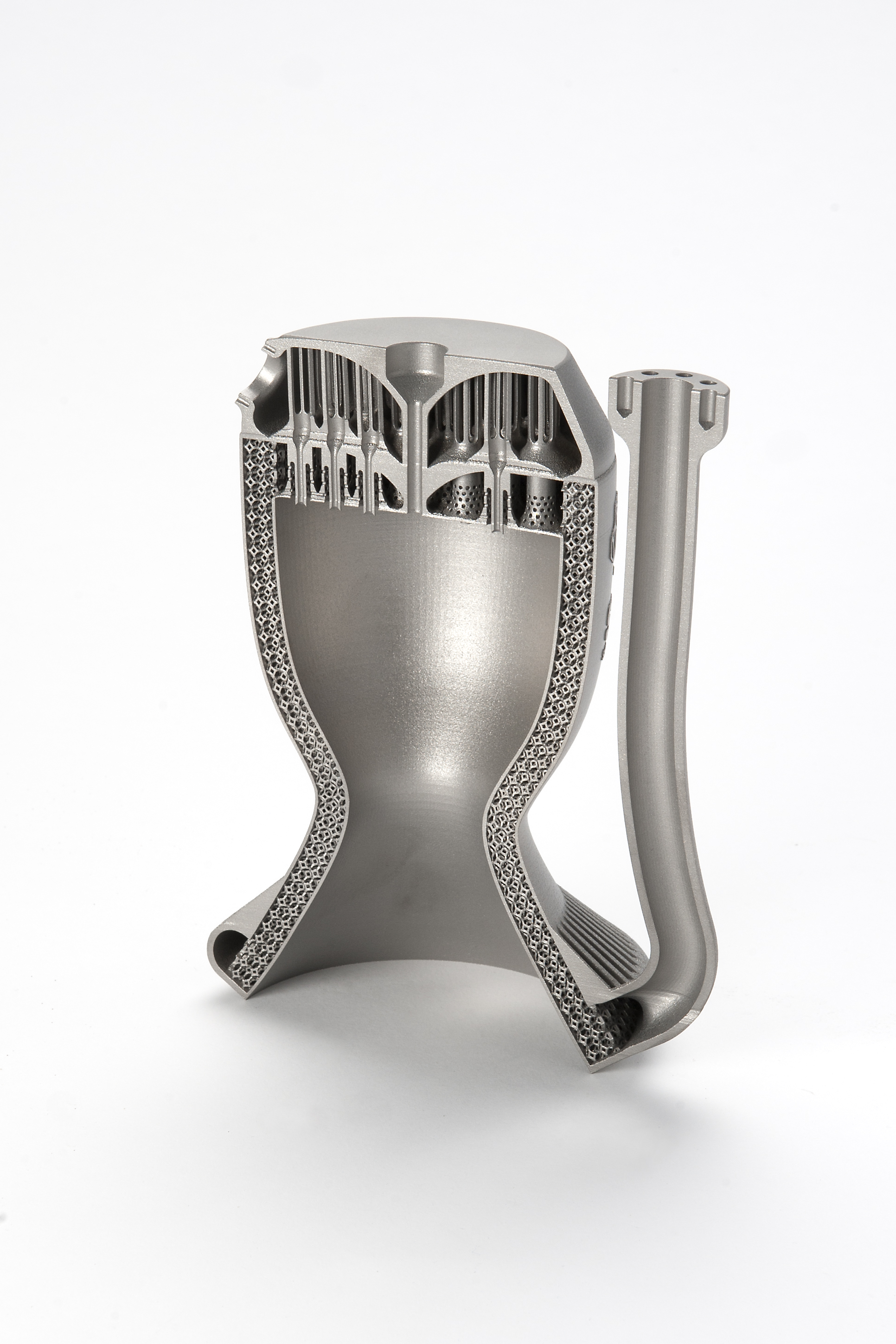

SLM®280 Production Series Real World Parts

SLM®280 Accessories

A byproduct of the welding process is submicronic soot and condensate, which can be pyrophoric by nature. The permanent filter module traps soot and condensate particles from the process gas stream in a sintered plate filter. The filter is purged with gas, the waste material coated with an inhibitor and dropped in a bin for dry disposal, while clean gas returns to the process chamber.

- Long-life filter ensures part quality throughout builds without interruption

- No changing of filter cartridges

- Reduced consumable costs

- Safer operation by avoiding loaded filter housing exchange

- Dry mixture waste disposal without hydrogen formation with reactive materials

Tool for visualizing thermal emission of melt pool in the SLM®process. The system records the thermal radiation produced from the melt during the entire production process.

- Sequential output of thermal emission plot images of individual layers

- Detect irregularities and defects in parts

- Log and document build jobs in MPM-Files

Permanent on-axis laser power monitoring system that measures and illustrates nominal and actual power during the ongoing manufacturing process.

- Active warnings, highlighting spots with critical laser power deviation

- Documentation of the laser power for each scan vector over the entire build job

Developed to simplify cleaning, maintenance and installation work on the SLM®Recoater.

- Stable mount for maintenance

- Safe handling

- Station features 360° rotation for full maintenance access

- Drip tray included for easy residual powder collection

- Safe storage of recoating mechanisms

- Station Dimensions: 730mm x 310mm x 250mm

Tool to level recoater height and adjust overlap area. Enables reproducible adjustments to the recoating lip height, independent from operator, within 1 μm. Resulting in recoating and the laser exposure level consistency for each build job.

Substrate plates with parts up to 180kg can be easily removed from the process chamber with the Build Plate Handling Device.

- Two-speed electronic lifting and lowering

SLM®280 Technical Specifications

Build Envelope (L x W x H): | 280 x 280 x 365 mm |

3D Optics Configuration: | Twin (2x 400 W or 2x 700 W) IPG fiber laser |

Build Rate: | up to 113 cm³/h (Twin 700 W) |

Variable Layer Thickness: | 20 µm - 90 µm (more upon request) |

Minimum Feature Size: | 150 µm |

Beam Focus Diameter: | 80 µm - 115 µm |

Maximum Scan Speed: | 10 m/s |

Average Inert Gas Consumption in Process: | 13 l/min (argon) |

Average Inert Gas Consumption Purging: | 160 l/min (argon) |

E-Connection / Power Input: | 400 Volt 3NPE, 63 A, 50/60 Hz, 3.5-5.5 kW |

Compressed Air Requirement / Consumption: | ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar |

Dimensions (L x W x H): | 4150 mm x 1200 mm x 2525 mm (includes PSV) |

Weight: | 1700 kg dry |