SLM®800

The SLM®800 features an extended z-axis for large-scale part production. The ability to have multiple machines connected via the SLM® HUB opens new possibilities for large-scale industrial metal additive manufacturing.

- 500 x 280 x 850 mm build envelope

- Multi-laser (quad)

- Permanent filter

- Multi-machine set-up

- SLM®HUB automated cylinder handling and powder management

SLM®800

The SLM®800 efficiently builds large components and opens new production possibilities. All SLM Solutions’ patented innovations have been scaled up and partnered with features such as a metal recoating brush, permanent filter module and centralized powder supply to enable successful large builds.

The SLM®HUB and optional Build Cylinder Magazine create an automated, multi-machine production manufacturing cell. The result: A fully automated handling station which maximizes machine uptime and offers a no-contact powder solution for production processes.

SLM®800 Real World Parts

SLM®800 Accessories

The SLM®800 reaches peak performance when paired with the SLM®HUB, a fully-automated handling station. This integrated solution features automated transport of build cylinders with dedicated locations for pre-heating and cooling in an inert atmosphere. The SLM®HUB also removes manual powder handling from the production process with a centralized powder supply and a powder removal chamber that rotates and vibrates the finished substrate plate to automatically separate unused powder from the finished part, recycling it back to the sieving station for reuse in future builds. All machines connected to the SLM®HUB are fed metal powder through vacuum technology from the central powder station creating a completely closed-loop powder management system under an inert gas atmosphere.

Up to five SLM®800 systems can be modularly connected to and operated from a single SLM®HUB. With a build cylinder magazine (BCM) multiple build cylinders can be handled in parallel to optimize machine uptime and scale to full production.

Provides a consistent powder bed over thousands of layers and beneficial for efficient job changeover. Brush durability ensures stable recoating while enabling error correction during the build.

- Haynes 25 or IN718, tested and approved for use with any material

- Testing shows brush stability at over 100,000 layers

- In the event of a collision with an extrusion up to 3mm from the powder bed, the bristles bend and do not break.

- Allows for correction of a build defect without damage to either recoater or part

Developed to simplify cleaning, maintenance and installation work on the SLM®Recoater.

- Stable mount for maintenance

- Safe handling

- Station features 360° rotation for full maintenance access

- Drip tray included for easy residual powder collection

- Safe storage of recoating mechanisms

- Station Dimensions: 730mm x 310mm x 250mm

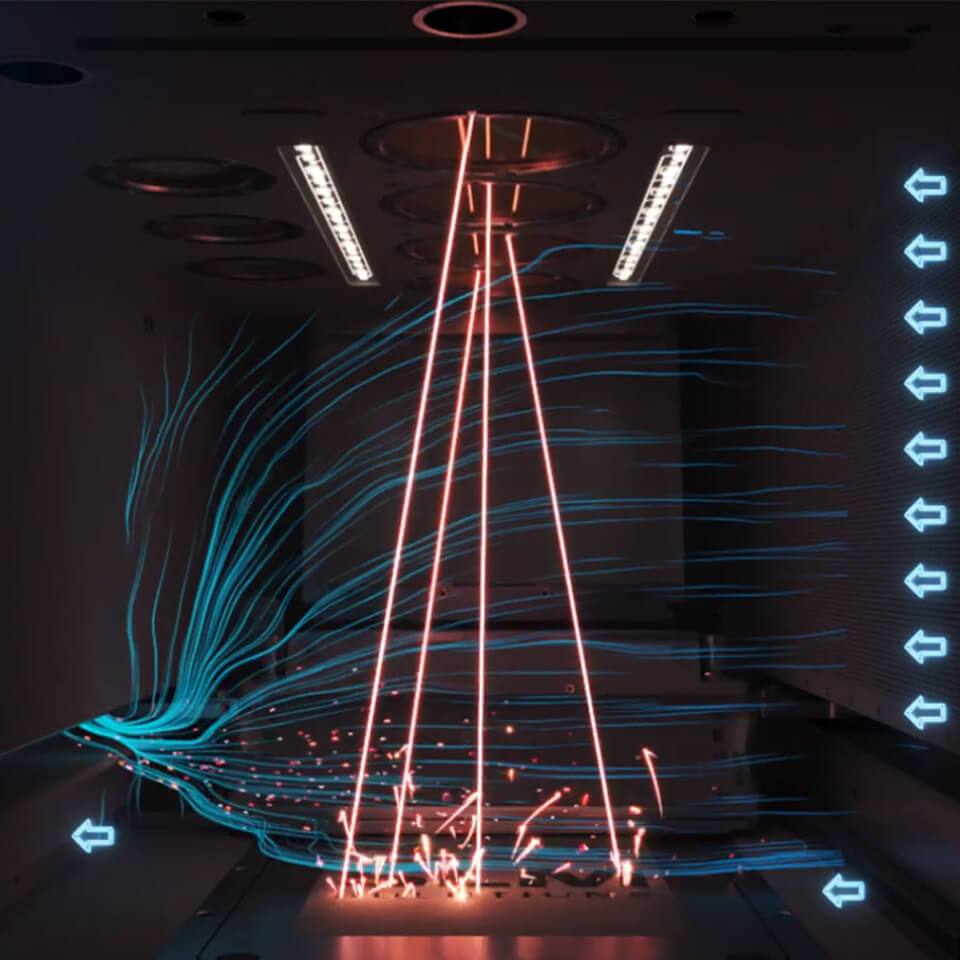

Tool for visualizing thermal emission of melt pool in the SLM®process. The system records the thermal radiation produced from the melt during the entire production process.

- Sequential output of thermal emission plot images of individual layers

- Detect irregularities and defects in parts

- Log and document build jobs in MPM-Files

Permanent on-axis laser power monitoring system that measures and illustrates nominal and actual power during the ongoing manufacturing process.

- Active warnings, highlighting spots with critical laser power deviation

- Documentation of the laser power for each scan vector over the entire build job

Tool to level recoater height and adjust overlap area. Enables reproducible adjustments to the recoating lip height, independent from operator, within 1 μm. Resulting in recoating and the laser exposure level consistency for each build job.

SLM®800 Technical Specifications

Build Envelope (L x W x H): | 500 x 280 x 850 mm |

3D Optics Configuration: | Quad (4x 700 W) IPG fiber laser |

Build Rate: | up to 171 cm³/h (Quad 700 W) |

Variable Layer Thickness: | 20 µm - 90 µm |

Minimum Feature Size: | 150 µm |

Beam Focus Diameter: | 80 µm - 115 µm |

Maximum Scan Speed: | 10 m/s |

Average Inert Gas Consumption in Process: | 5-7 l/min (argon) |

Average Inert Gas Consumption Purging: | 70 l/min (argon) |

E-Connection / Power Input: | 400 Volt 3NPE, 63 A, 50/60 Hz, 8-10 kW |

Compressed Air Requirement / Consumption: | ISO 8573-1:2010 [1:4:1], 50 l/min @ 6 bar |

Dimensions (L x W x H): | Dependent on setup |

Weight: | Dependent on setup |