SLM®800

- Erstes kombiniertes Multi-Maschinen-Setup mit bis zu fünf Anlagen für die industrielle Produktion

- Bauraum von 500 x 280 x 850 mm (Länge x Breite x Tiefe)

- Höchste Baueffizienz durch die 700W Quad-Technologie

- Vollautomatisches Bauzylinderhandling und Pulververwaltung mit dem SLM®Hub

SLM®800

Mit der höchsten Baukammer auf dem Markt des selektiven Laserschmelzens ermöglicht die SLM®800 die effiziente Fertigung großer Metallbauteile und eröffnet somit völlig neue Produktionsmöglichkeiten. Die patentierten Innovationen von SLM Solutions wurden erweitert und mit neuen Komponenten, wie der Metall-Beschichterbürste, dem Permanent-Filtermodul und der zentralisierten Pulverversorgung kombiniert. Durch die Kombination der SLM®800 mit dem SLM® HUB und dem optionalen Bauzylindermagazin ist eine weitestgehend automatische Fertigung sichergestellt.

Die SLM®800 erreicht mit der vollautomatischen Auspackstation höchste Effizienz, da diese Lösung sämtliche Funktionen integriert. Unter bestehender Schutzgasatmosphäre werden mehrere Bauzylinder parallel gehandelt. Sowohl das Aufheizen als auch das kontrollierte Abkühlen der Bauzylinder sind Bestandteile des SLM®HUB. Die inerte Pulverentfernung erfolgt durch vollautomatische Rotation und Vibration der bebauten Substratplatte. Das unbenutzte Pulver wird vollständig entfernt und anschließend in die Tanks der zentralen Pulverförderung zurückgeführt. Alle mit dem SLM®HUB verbundenen Maschinen werden automatisch durch Vakuumtechnologie von der zentralen Pulverstation mit integrierter Siebstation versorgt.

Bis zu fünf SLM®800 Maschinen können mit einem SLM®HUB betrieben werden. Mit einem Bauzylinder-Magazin (BCM) können mehrere Bauzylinder parallel gehandhabt werden, um die Maschinenverfügbarkeit und die Produktion zu optimieren.

Die Beschichterbürste sorgt über Tausende von Schichten für ein gleichmäßiges Pulverbett und ist besonders für einen effizienten Auftragswechsel geeignet. Die Haltbarkeit der Bürste gewährleistet eine stabile Neubeschichtung und ermöglicht gleichzeitig eine Fehlerkorrektur während des Aufbaus.

- Tests zeigen Bürstenstabilität bei über 100.000 Schichten

- Im Falle einer Kollision mit einer Extrusion bis zu 3 mm vom Pulverbett entfernt, verbiegen sich die Borsten und brechen nicht

- Ermöglicht die Korrektur eines Konstruktionsfehlers ohne Beschädigung des Beschichters oder des Bauteils

Entwickelt, um Reinigungs-, Wartungs- und Installationsarbeiten am SLM® Beschichter zu vereinfachen.

- Stabile Halterung für die Wartung

- Sichere Handhabung

- Vorrichtung verfügt über eine 360°-Rotation für umfänglichen Wartungszugang

- Tropfschale zur einfachen Sammlung von Restpulver enthalten

- Sichere Lagerung von Wiederbeschichtungsmechanismen

- Geräteabmessungen: 730mm x 310mm 250mm

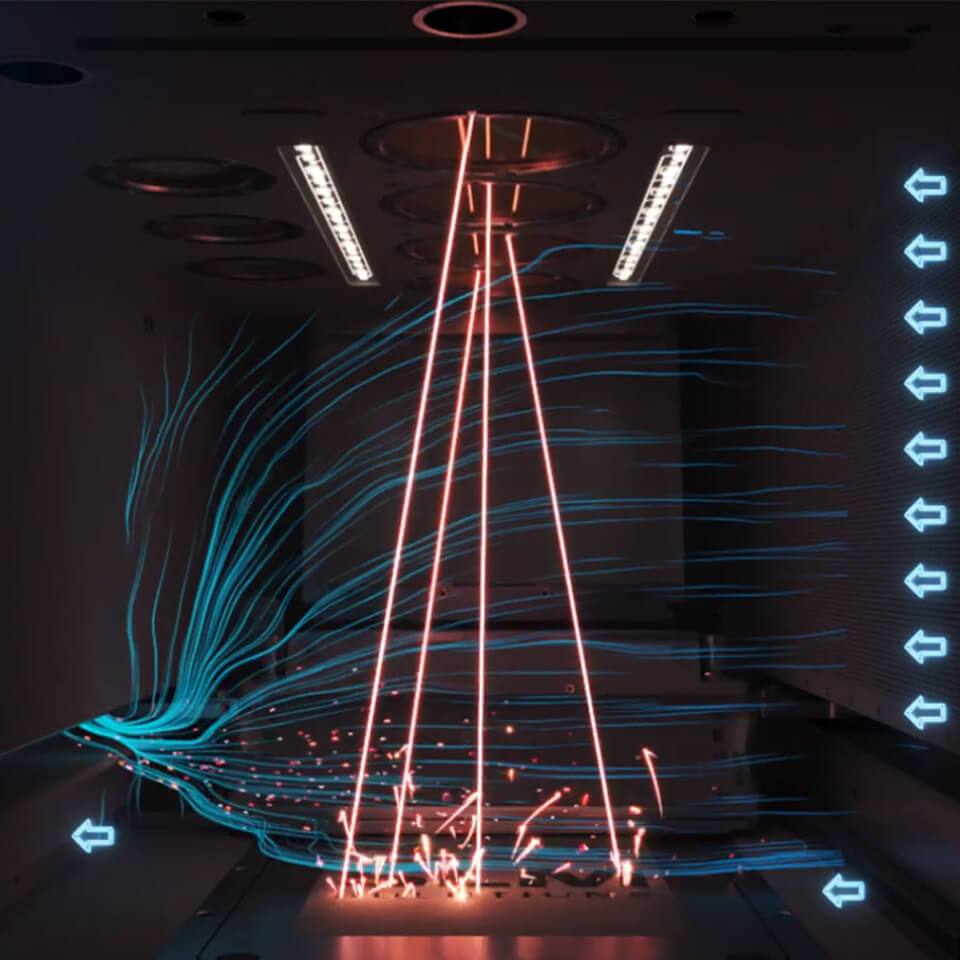

Das optional erhältliche Melt Pool Monitoring (MPM) ist ein on-axis Werkzeug zur Visualisierung des Schmelzbads im SLM® Prozess. Mit den Daten aus dem MPM wird ein effizientes Weiterentwickeln und Auswerten von Prozessparametern gefördert. Bei der Produktion sicherheitskritischer Bauteile dienen die erfassten und dokumentierten Daten der Qualitätssicherung.

Das optional erhätliche Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, welches das Pulverbett überwacht und mögliche Unregelmäßigkeiten bei der Beschichtung dektiert.

Instrument zum Angleichen der Wiederbeschichtungshöhe und Einstellen des Überlappungsbereichs. Dies ermöglicht reproduzierbare und bedienerunabhängige Einstellungen der Höhe der Nachbeschichtungslippe innerhalb von 1µm. Daraus ergeben sich gleichbleibende Nachbeschichtung und Konsistenz des Laserbelichtungsniveaus für jeden Bauauftrag.

SLM®800 Technische Spezifikationen

Bauraum (L x B x H): | 500 x 280 x 850 mm |

3D-Optikkonfiguration: | Quad (4x 700 W) IPG Faserlaser |

Reale Aufbaurate: | bis zu 171 cm³/h (Quad 700 W) |

Variable Schichtdicke: | 20 µm - 90 µm |

Min. Strukturgröße: | 150 µm |

Fokusdurchmesser: | 80 µm - 115 µm |

Max. Scangeschwindigkeit: | 10 m/s |

Mittlerer Schutzgasverbrauch im Bauprozess: | 5-7 l/min (argon) |

Mittlerer Schutzgasverbrauch im Flutprozess: | 70 l/min (argon) |

Elektrischer Anschluss/ Leistungsaufnahme: | 400 Volt 3NPE, 63 A, 50/60 Hz, 8-10 kW |

Druckluftanforderung / -verbrauch: | ISO 8573-1:2010 [1:4:1], 50 l/min @ 6 bar |

Maschinenabmessung (L x B x H): | abhängig vom Setup |

Maschinengewicht: | abhängig vom Setup |