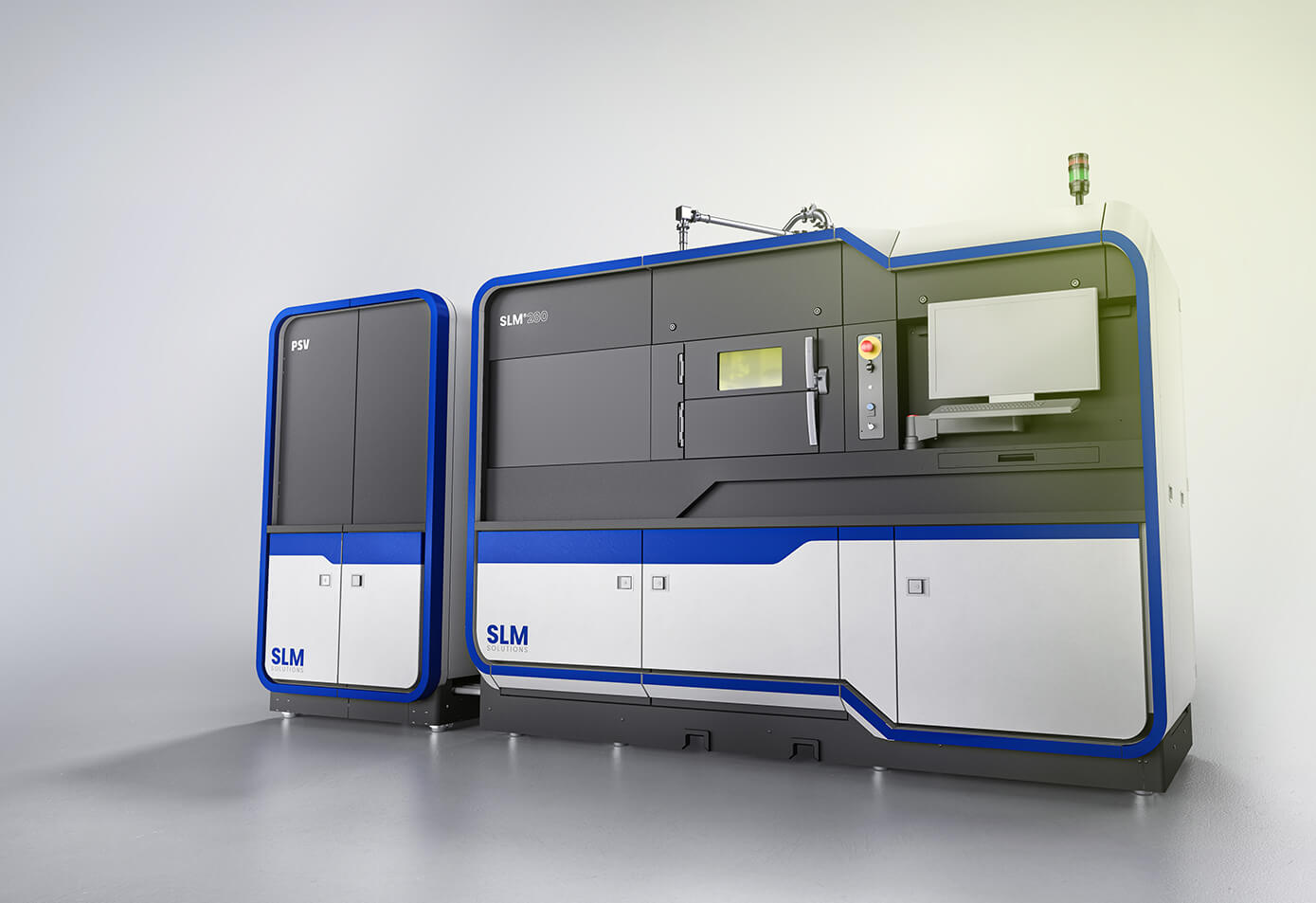

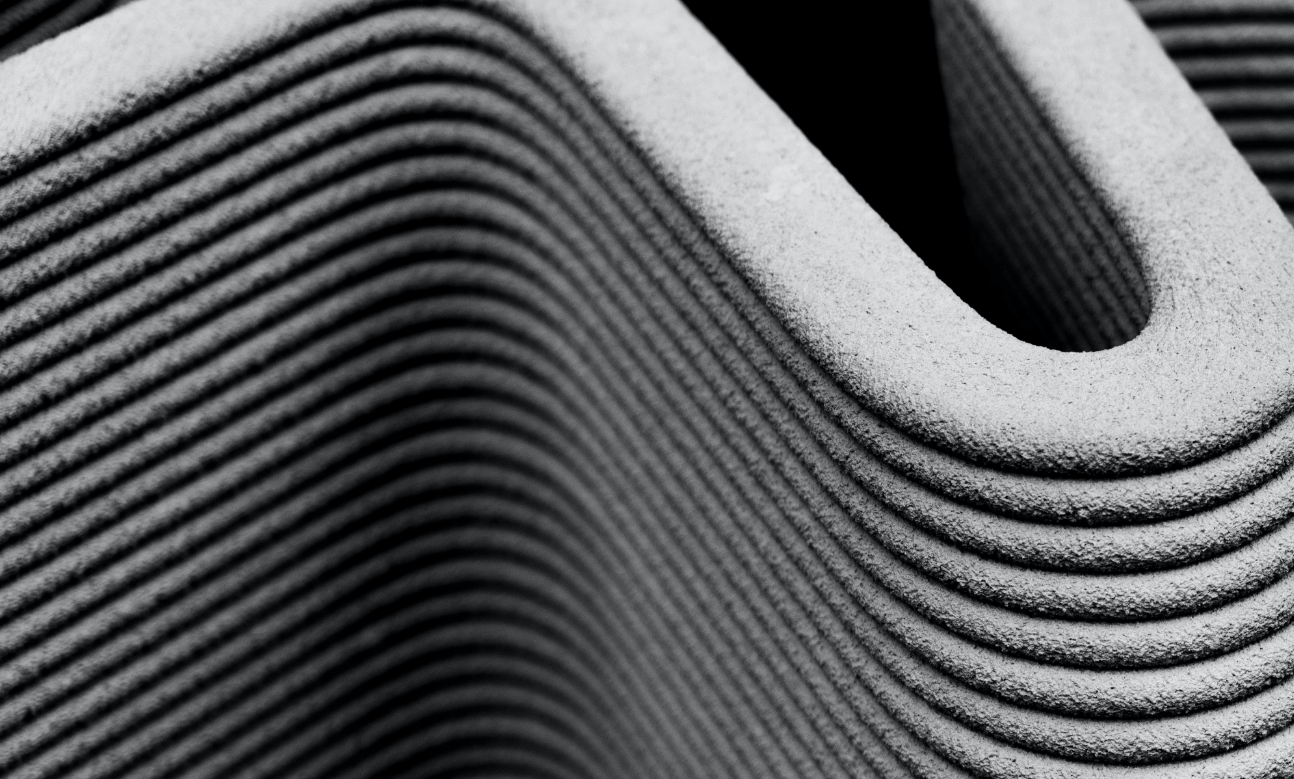

Präziser, kompakter Metall-3D-Druck mit geringem Pulvervolumen zur Herstellung von Prototypen und qualifizierten Bauteilen in Kleinserien.

Die robuste Selective Laser Melting Maschine SLM®280 2.0 ist ideal für die Herstellung von Metallbauteilen in mittleren bis hohen Stückzahlen sowie für die Prototypenfertigung geeignet.

Die SLM®280 Production Series ist eine Multi-Laser Maschine, die für die produktionsorientierte additive Fertigung ausgelegt ist.

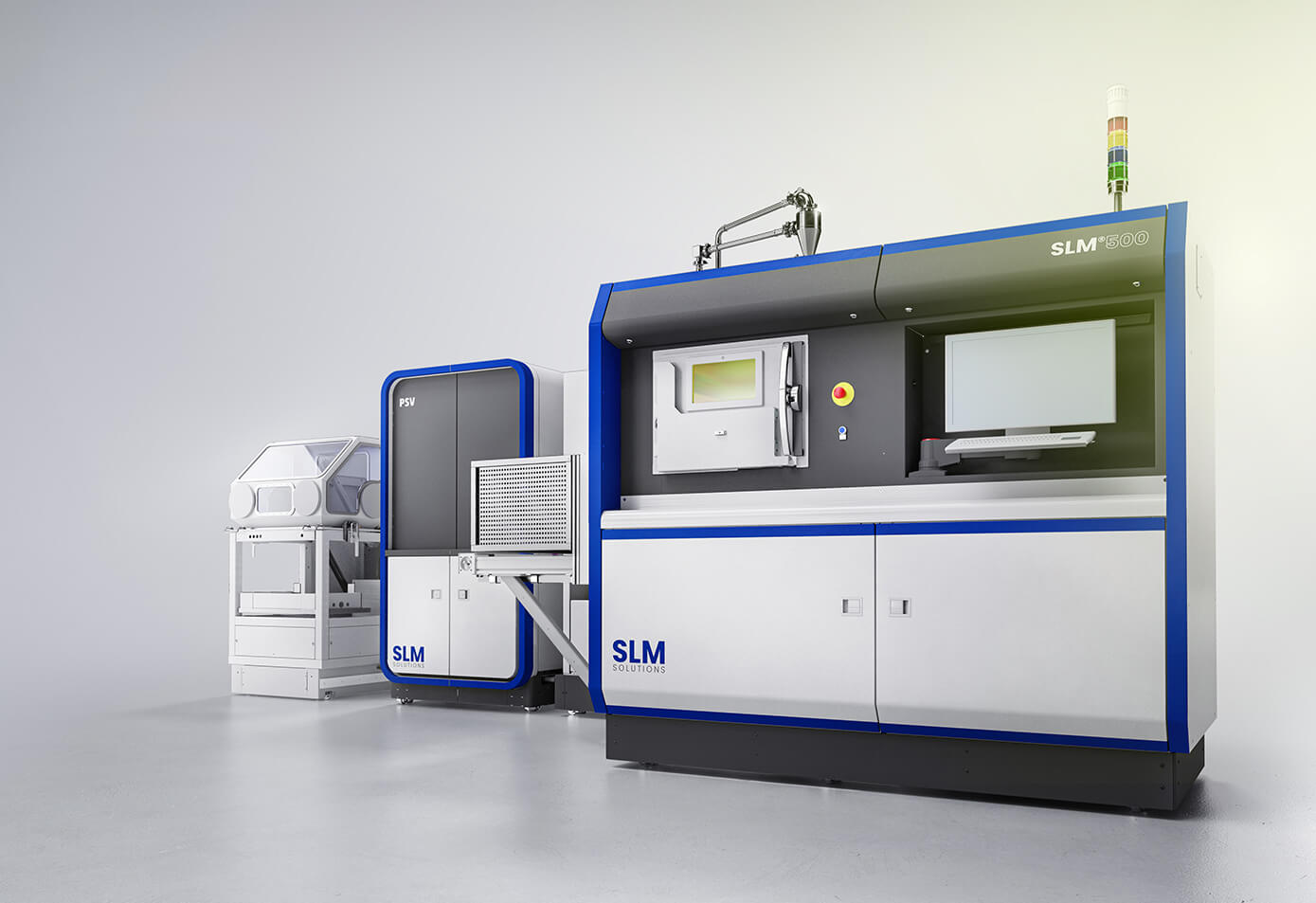

Die SLM®500 ist für die Fertigung hochvolumiger, additiv hergestellter Metallbauteile geeignet. Pro Schicht sind vier Faserlaser gleichzeitig im Einsatz und erreichen eine Steigerung der Aufbaurate um bis zu 90 % gegenüber der Twin-Konfiguration.

Die SLM®800 verfügt über eine erweiterte Z-Achse und ist damit besonders für die Produktion größerer Bauteile geeignet. Durch die Kombination der SLM®800 mit dem SLM® HUB und dem optionalen Bauzylindermagazin ist eine weitestgehend automatische Fertigung sichergestellt.

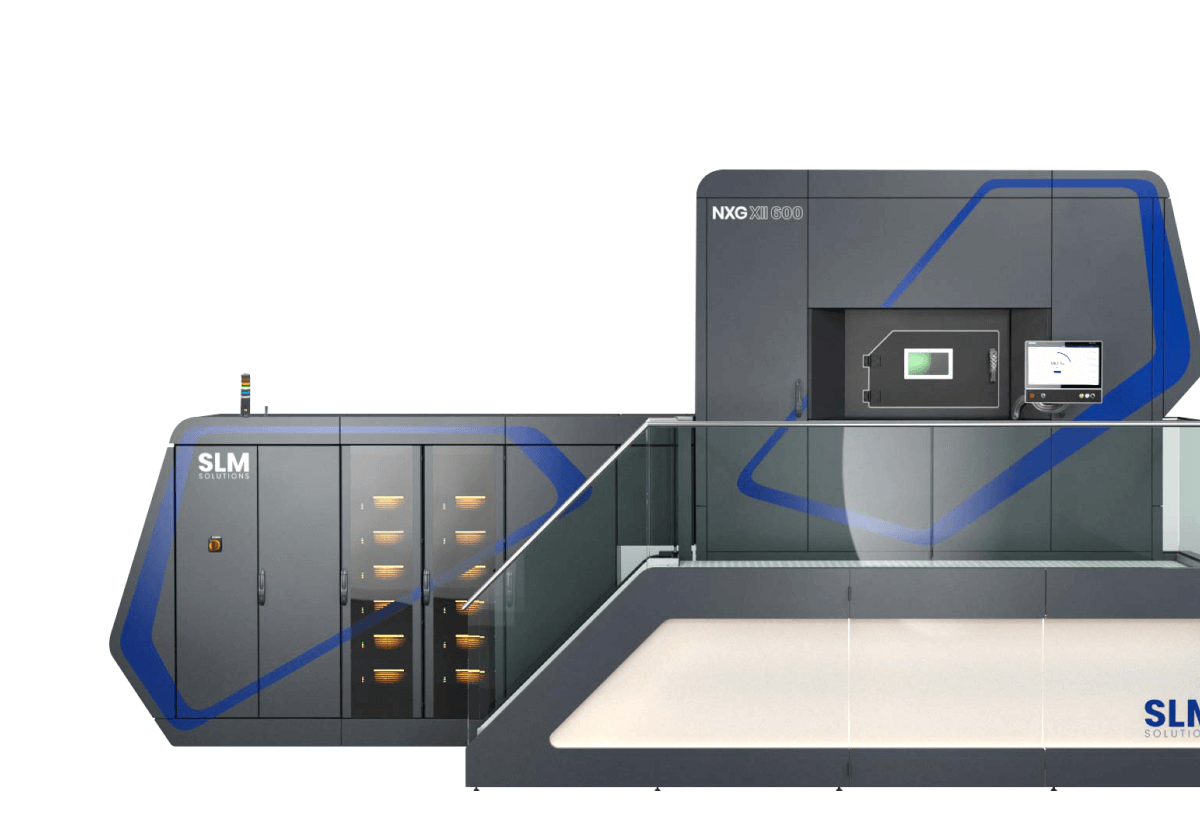

Ein neues Kapitel in der Industrialisierung der metallbasierten additiven Fertigung.

In die Tür integrierte Handschuhfächer an allen Maschinen verhindern den direkten Kontakt des Bedieners mit Pulver und erhalten die Pulverqualität. Dieser ganzheitliche Ansatz zur Pulverhandhabung implementiert auch ein Doppelventilsystem an allen Pulverflaschen und Trichtern, um die vollständige Trennung von Bediener und freiliegendem Pulver sicherzustellen.

MEHR HIER

SLM Solutions war der erste Anbieter von Multilaser-Maschinen mit Laserüberlappstrategie und hält zahlreiche Patente, zum Beispiel auf den Gasstrom oder auf die bidirektionale Beschichtung. Diese Eigenschaften machen Maschinen von SLM Solutions zu den produktivsten auf dem Selective Laser Melting Markt.

Melt Pool Monitoring (MPM) - Das optional erhältliche Melt Pool Monitoring (MPM) ist ein on-axis Werkzeug zur Visualisierung des Schmelzbads im SLM® Prozess. Mit den Daten aus dem MPM wird ein effizientes Weiterentwickeln und Auswerten von Prozessparametern gefördert. Bei der Produktion sicherheitskritischer Bauteile dienen die erfassten und dokumentierten Daten der Qualitätssicherung.

Laser Power Monitoring (LPM) - Das optional erhätliche Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, welches das Pulverbett überwacht und mögliche Unregelmäßigkeiten bei der Beschichtung dektiert.

Layer Control System (LCS) - ein Prüf- und Dokumentationssystem zur Untersuchung der einzelnen Beschichtungsvorgänge

+

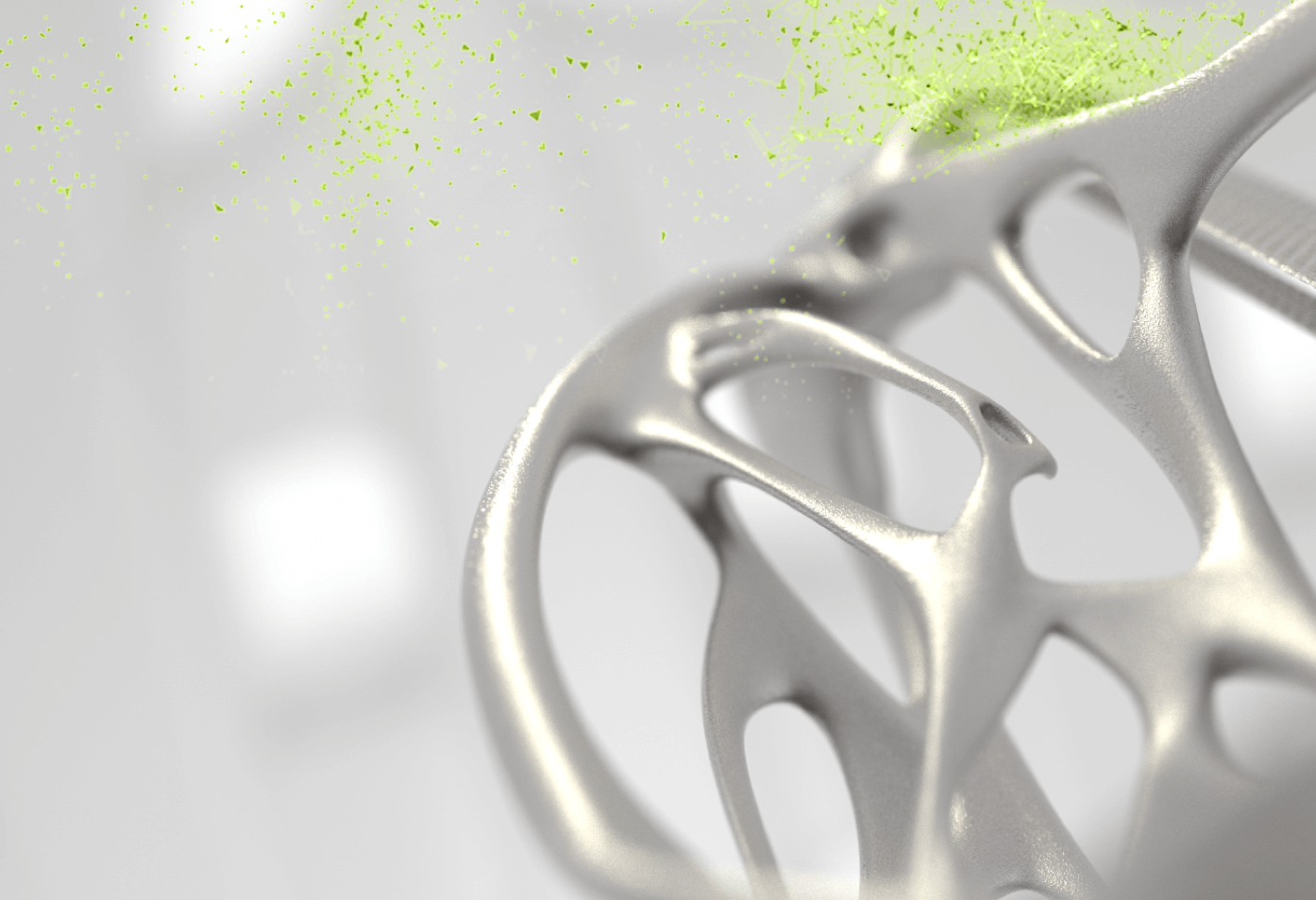

SLM® Maschinen bieten ein hohes Maß an Flexibilität und individuelle Anpassung zur Steigerung der Maschinenleistung.

Pulvervariabilität – Ob traditionelle oder moderne Metallpulver - Anwender können externe oder durch SLM Solutions geprüfte Pulver auswählen.

Offene Prozessparameter - Jede SLM® Maschine verfügt über Standardparametersätze, die einen schnellen Fertigungsstart ermöglichen. Die offene Systemarchitektur von SLM® Maschinen bietet bei Bedarf eine individuelle Anpassung von Prozessparametern.

Variable Steuerung und Modifikation - SLM® Maschinen lassen eine vollständig variable Steuerung des Systems auf allen Ebenen zu. Dadurch sind individuelle Anpassungen möglich.

+We empower our customers, our teams and our industry with leading technology and the most advanced materials. We give our teams the necessary tools to create cutting edge technology, we give our clients the cutting edge technology to create their dreams, and we give our industry the dreams to shape the future.