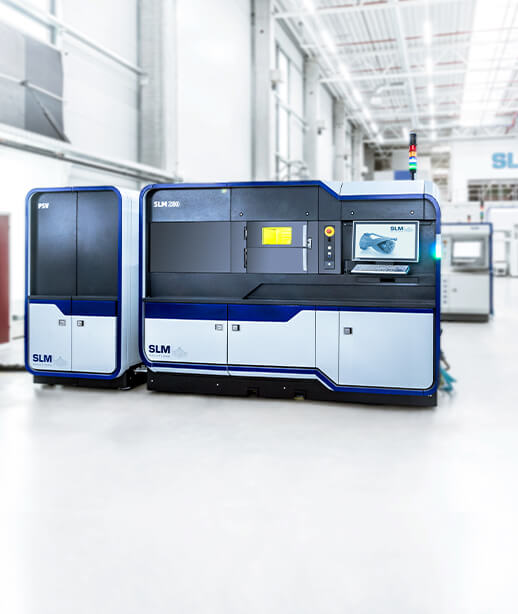

SLM®280 Production Series

- Die dritte Generation der SLM®280 mit geschlossenem, automatischen Pulvermanagement

- Patentierte Mehrstrahltechnik für eine hohe Produktivität und anspruchsvolle Anwendungen

- Bis zu 1400 W basierend auf 2 x 700 W Faserlaser

- 280 x 280 x 365 mm Bauraumgröße

SLM®280 Production Series

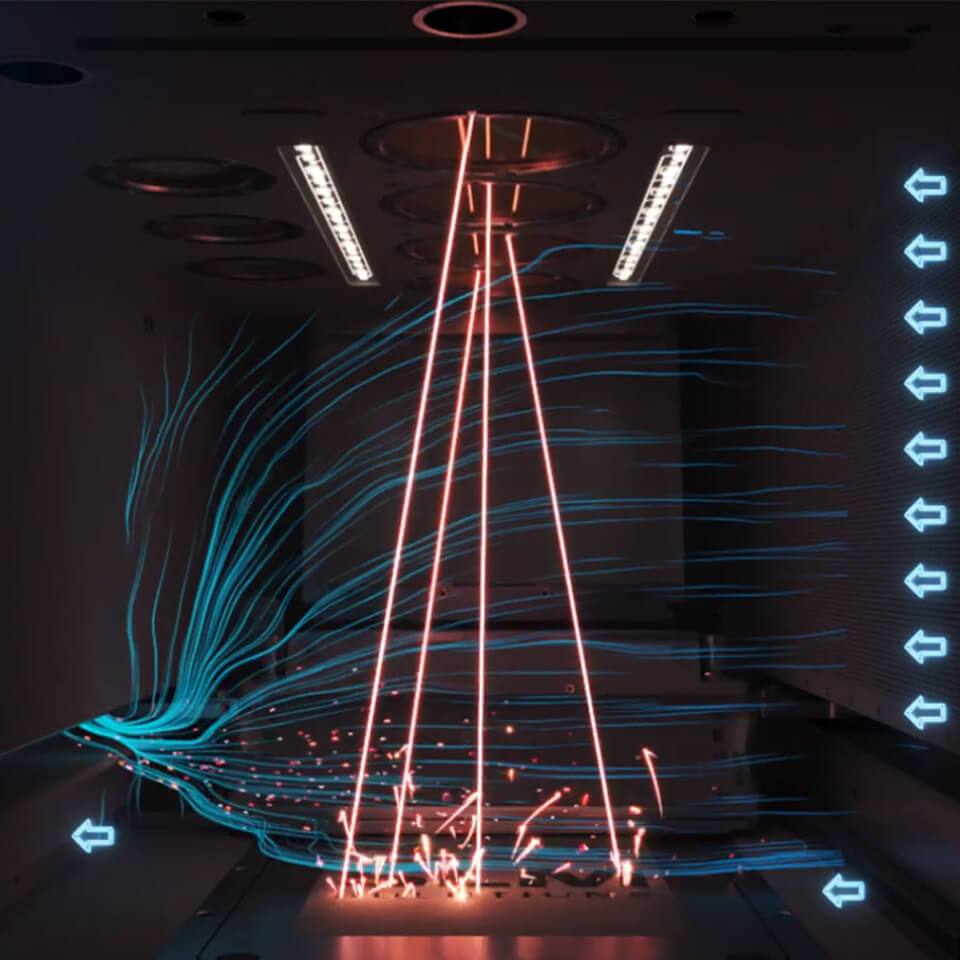

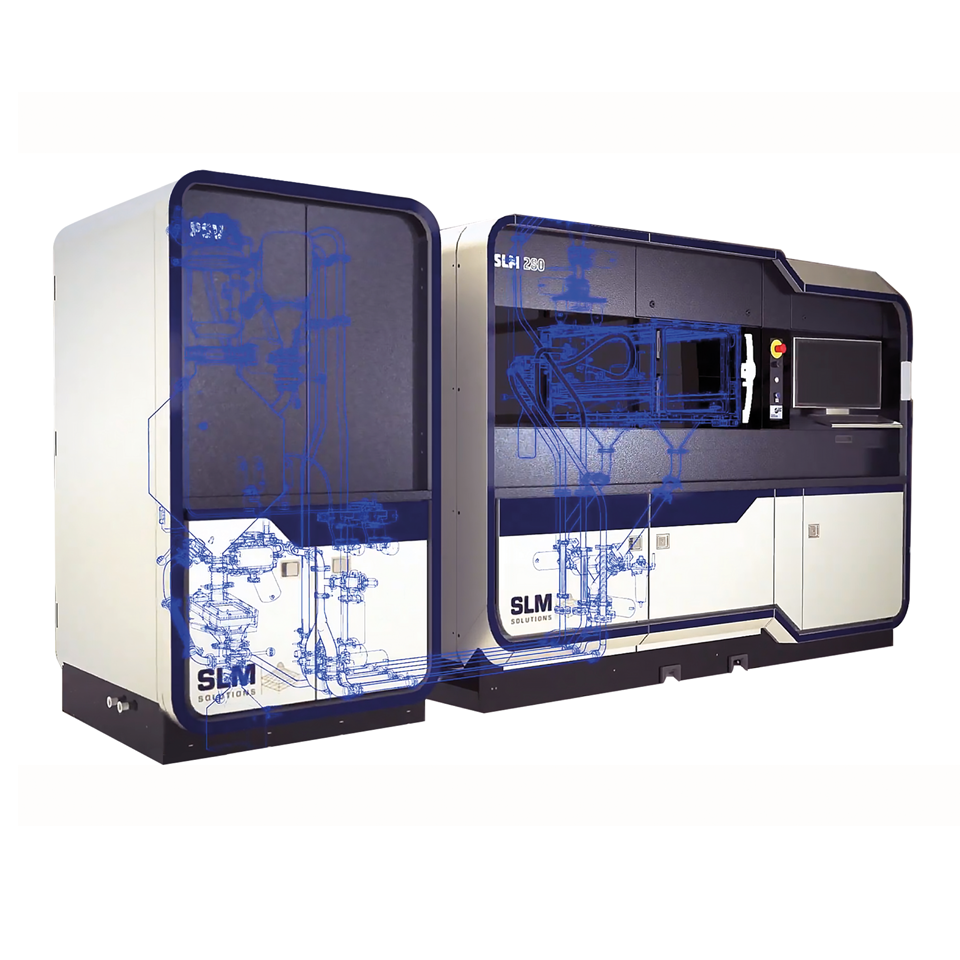

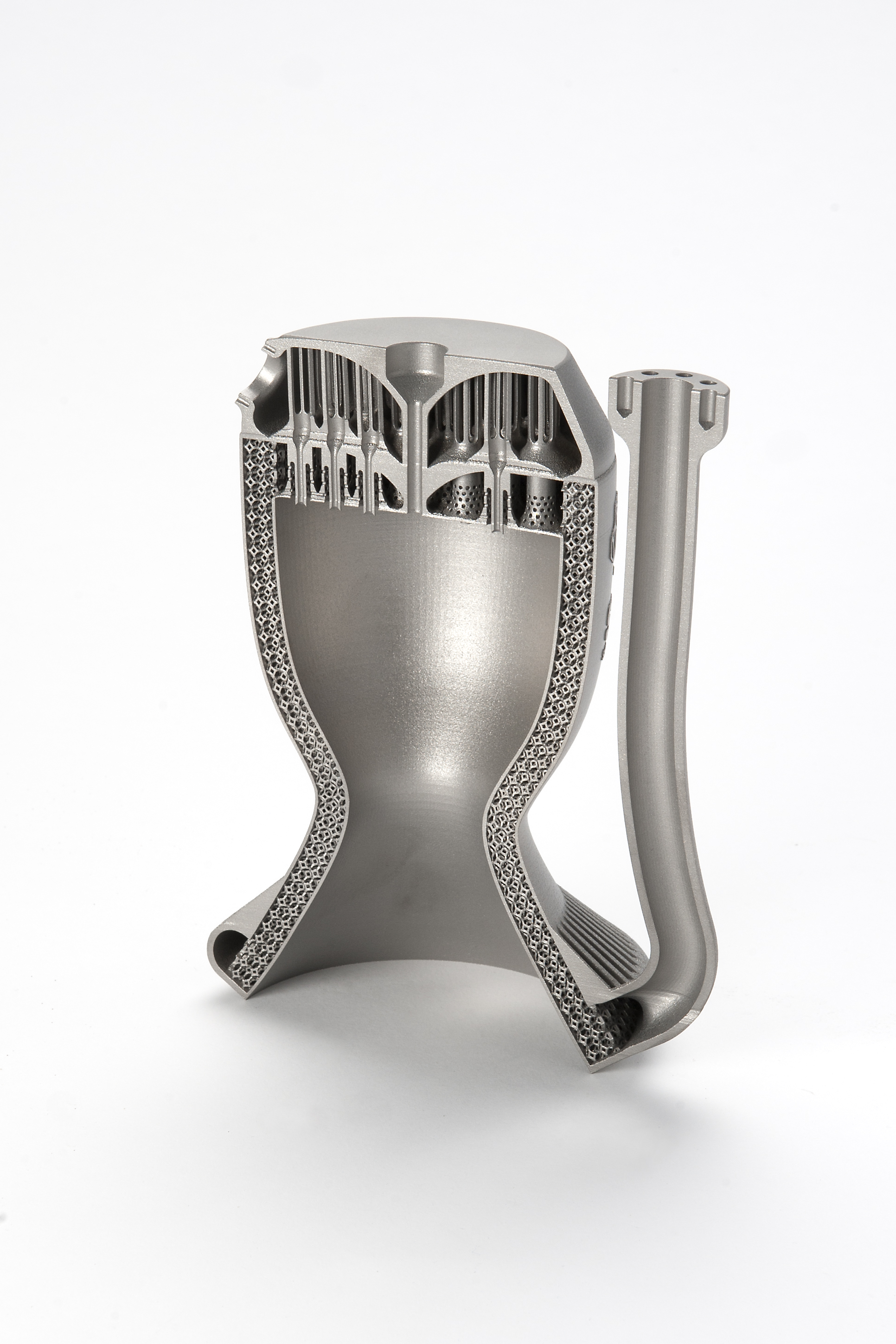

Die SLM®280 Production Series ist eine Multi-Laser Maschine, die für die produktionsorientierte additive Fertigung ausgelegt ist. Sie verfügt über eine Bauplatte, die 25% größer ist als bei vergleichbaren Maschinen dieser Klasse. Die patentierte Multilaser-Scanstrategie minimiert die Rußbelastungen und liefert Ergebnisse mit gleicher Dichte und mechanischen Eigenschaften wie Single-Laser-Baujobs.

Das Permanent-Filtermodul filtert Rußpartikel durch einen Sinterplattenfilter. Dieser wird automatisch abgereinigt und das Abfallmaterial, welches mit einem speziellen Inhibitormaterial benetzt ist, wird zur Trockenentsorgung in einem Behälter aufgefangen. Durch die regelmäßige Filterreinigung ist ein stabiler Prozess und somit die Qualität langer Baujobs sichergestellt. Der Wegfall der Filterkartuschen erhöht die Arbeitssicherheit bei gleichzeitiger Verbesserung der Maschinenverfügbarkeit und Reduzierung der Kosten.

- Langlebiger Filter gewährleistet hohe Teilequalität während der gesamten Bauphase ohne Unterbrechung

- Kein Wechsel der Filterpatronen

- Geringere Kosten für Verbrauchsmaterial

- Sicherer Betrieb durch Vermeidung des Austauschs belasteter Filtergehäuse

- Abfallentsorgung in Trockenmischungen ohne Wasserstoffbildung mit reaktiven Materialien

Das optional erhältliche Melt Pool Monitoring (MPM) ist ein on-axis Werkzeug zur Visualisierung des Schmelzbads im SLM® Prozess. Mit den Daten aus MPM wird ein effizientes Weiterentwickeln und Auswerten von Prozessparametern gefördert. Bei der Produktion sicherheitskritischer Bauteile dienen die erfassten und dokumentierten Daten der Qualitätssicherung.

Das optional erhätliche Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, welches das Pulverbett überwacht und mögliche Unregelmäßigkeiten bei der Beschichtung dektiert.

Entwickelt, um Reinigungs-, Wartungs- und Installationsarbeiten am SLM® Beschichter zu vereinfachen.

- Stabile Halterung für die Wartung

- Sichere Handhabung

- Vorrichtung verfügt über eine 360°-Rotation für umfänglichen Wartungszugang

- Tropfschale zur einfachen Sammlung von Restpulver enthalten

- Sichere Lagerung von Wiederbeschichtungsmechanismen

- Geräteabmessungen: 730mm x 310mm 250mm

Instrument zum Angleichen der Wiederbeschichtungshöhe und Einstellen des Überlappungsbereichs. Dies ermöglicht reproduzierbare und bedienerunabhängige Einstellungen der Höhe der Nachbeschichtungslippe innerhalb von 1µm. Daraus ergeben sich gleichbleibende Nachbeschichtung und Konsistenz des Laserbelichtungsniveaus für jeden Bauauftrag.

Substratplatten mit Bauteilen bis zu 180 kg können mit der Bauplatten-Handhabungsvorrichtung einfach aus der Prozesskammer entnommen werden.

- Elektronisches Heben und Senken mit zwei Geschwindigkeiten möglich

SLM®280 Technische Spezifikationen

Bauraum (L x B x H): | 280 x 280 x 365 mm |

Build Volume Reduction (L x W x H): | 50 x 50 x 50 mm |

| 3D-Optikkonfiguration: | Twin (2x 400 W or 2x 700 W) IPG Faserlaser |

Reale Aufbaurate: | bis zu 113 cm³/h (Twin 700 W) |

Variable Schichtdicke: | 20 µm - 90 µm (weitere auf Nachfrage) |

Min. Strukturgröße: | 150 µm |

Fokusdurchmesser: | 80 µm - 115 µm |

Max. Scangeschwindigkeit: | 10 m/s |

Mittlerer Schutzgasverbrauch im Bauprozess: | 13 l/min (argon) |

Mittlerer Schutzgasverbrauch im Flutprozess: | 160 l/min (argon) |

Elektrischer Anschluss / Leistungsaufnahme: | 400 Volt 3NPE, 63 A, 50/60 Hz, 3.5-5.5 kW |

Druckluftanforderung: | ISO 8573-1:2010 [1:4:1], 60 l/min @ 6 bar |

Maschinenabmessung (L x W x H): | 4150 mm x 1200 mm x 2525 mm (inkl. PSV) |

Weight: | 1700 kg dry |