Werkzeugbau

Vorteile der additiven Fertigung im Werkzeugbau

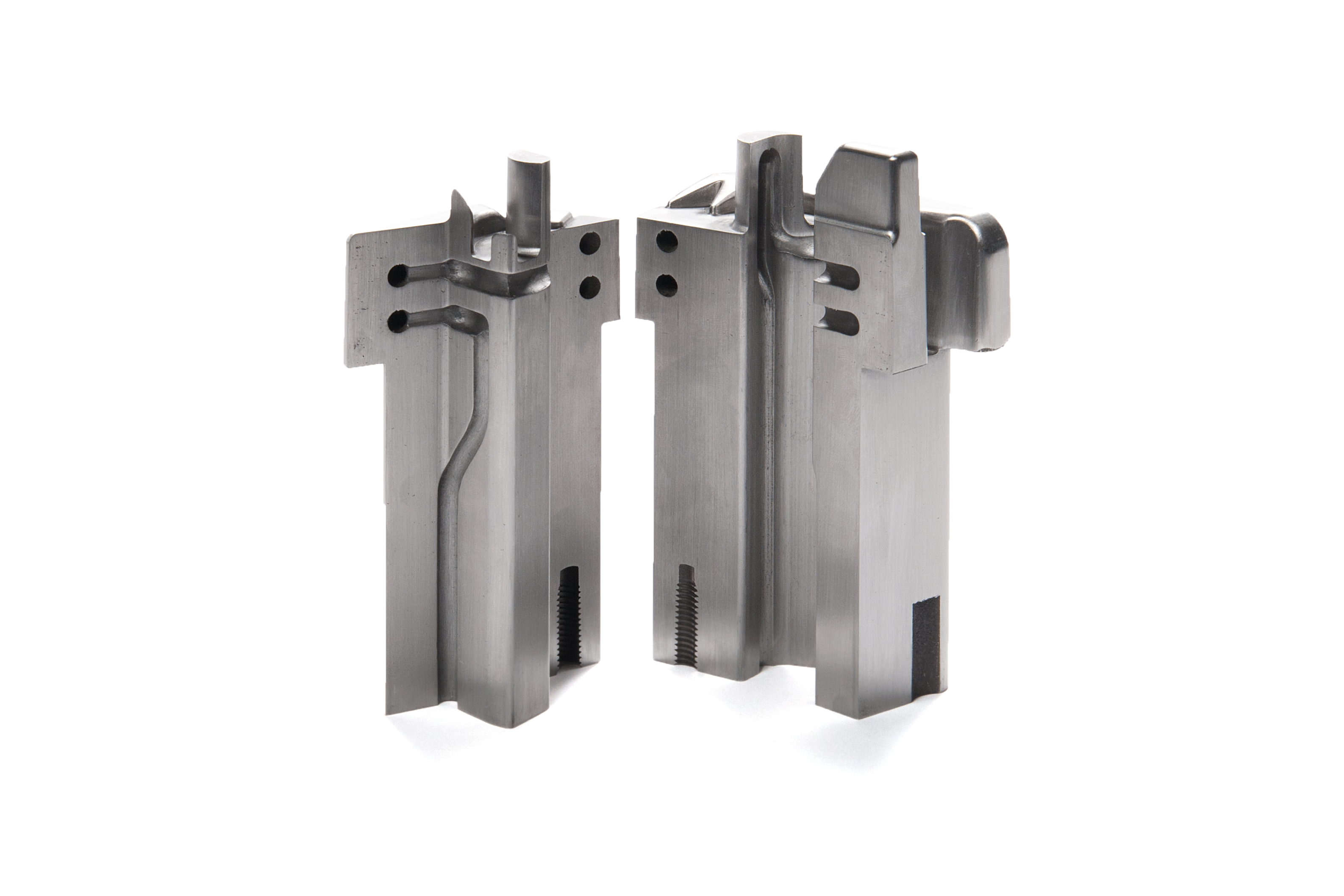

Die SLM® Technologie wird zunehmend im Werkzeugbau eingesetzt. Die Branche profitiert bei der Herstellung von Werkzeugen vor allem von der Konstruktionsfreiheit, die so nur mit der SLM® Technologie möglich ist. Ein Hauptanwendungsgebiet ist dabei die konturnahe Kühlung, die es ermöglicht, die Zykluszeiten des Fertigungsprozesses zu verkürzen, die Stressbelastungen in den zu fertigen Bauteilen zu minimieren und die Werkzeuglebensdauer zu verlängern.

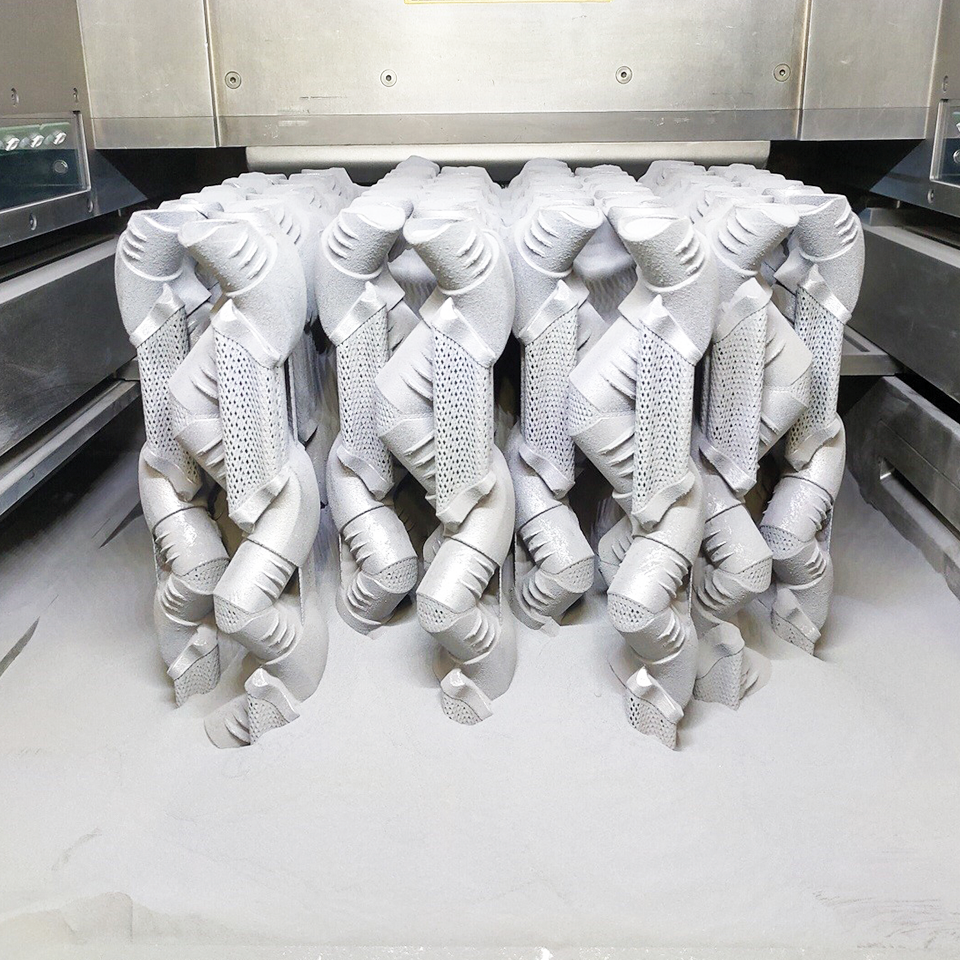

Darüber hinaus können Werkzeuge oder Einsätze mit unterschiedlichen Materialeigenschaften hergestellt werden. Das bedeutet, dass verschiedene Spezifikationen in einem Baujob integriert werden können, wie beispielsweise die Härte an der Oberfläche und die Dämpfungseigenschaften im Kern. SLM Solutions ist Ihr Partner in der Entwicklung von Komponenten, die für die SLM® Technologie optimiert sind, vom Prototypen bis zur Produktion.

Materialien für Anwendungen im Werkzeugbau

SLM Solutions bietet eine große Anzahl qualifizierter Metallpulver für Selective Laser Melting Maschinen an. Alle von SLM Solutions angebotenen Materialien sind hinsichtlich ihrer Zusammensetzung, sphärischen Struktur, Partikelgrößenverteilung, Trockenheit und Fließfähigkeit qualifiziert.

- FE-Basislegierungen: 316L (1.4404), 1.2709, H13 (1.2344)

- Cu-Basislegierungen: CuNi2SiCr

Selective Laser Melting Solutions for Tooling