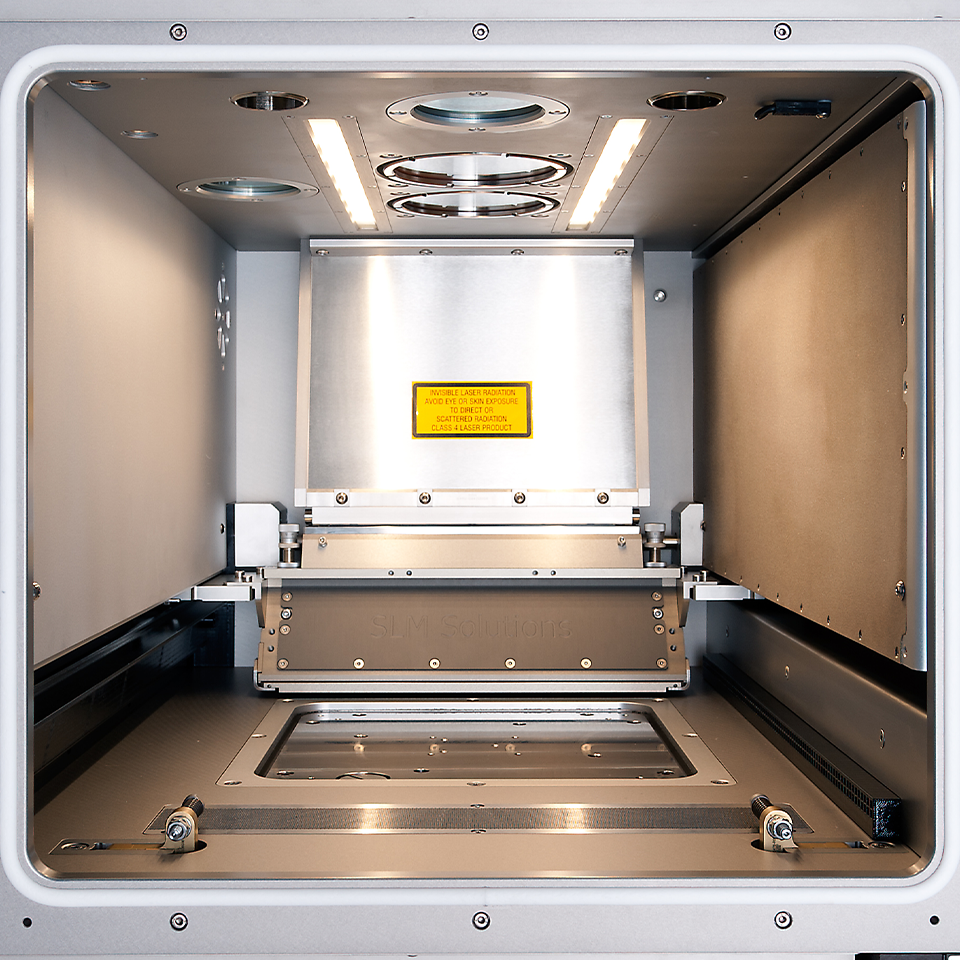

SLM®280 2.0

- Metall-3D Druck mit geschlossenem Pulverkreislauf

- Mehrstrahltechnik mit hoher Produktivität bei anspruchsvollen Anwendungen

- Bis zu 1400 W basierend auf 2 x 700 W Lasertechnologie / Faserlaser

- 280 x 280 x 365 mm Bauraumgröße

SLM®280 2.0

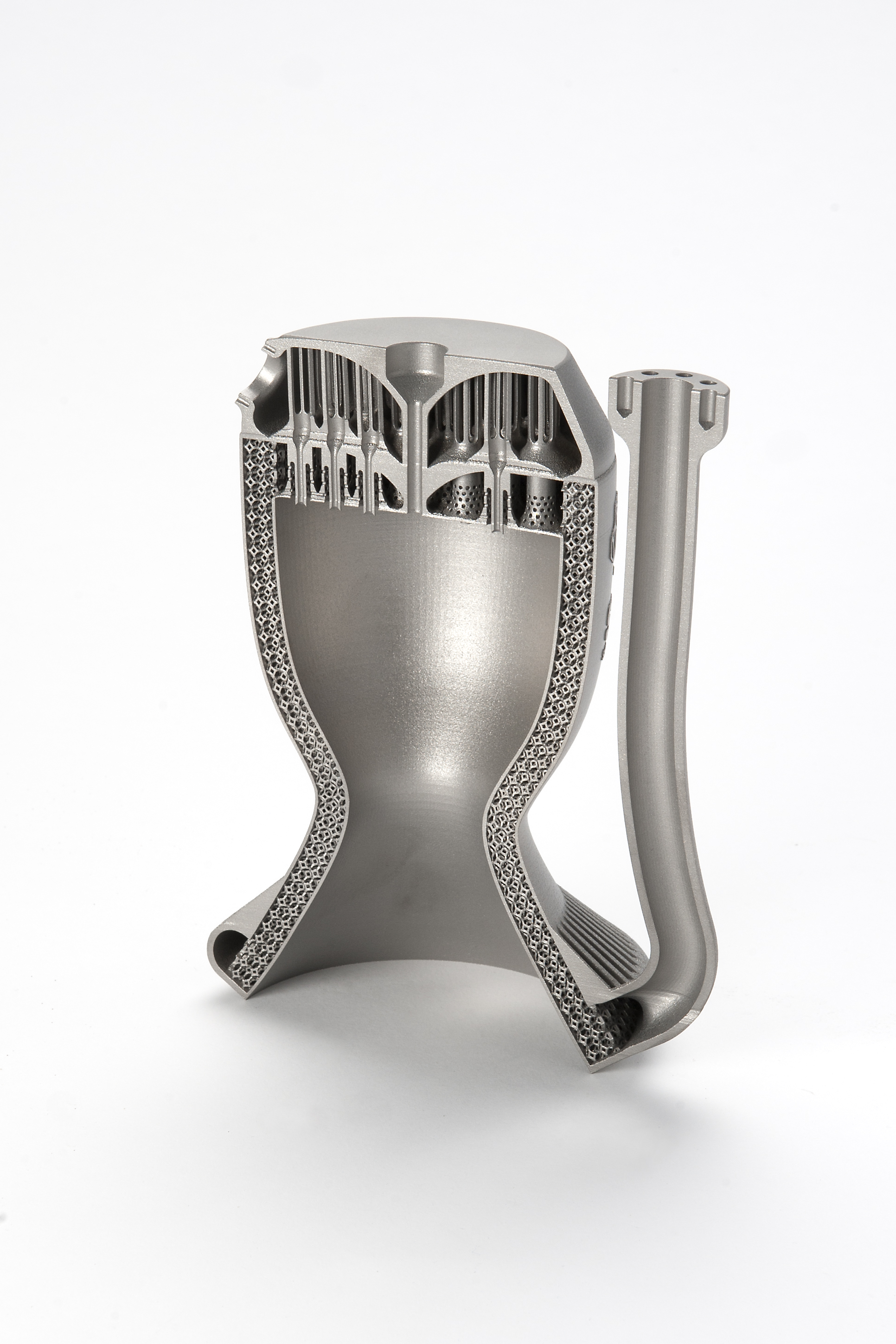

Die robuste Selective Laser Melting Maschine der zweiten Generation der SLM®280 bietet einen Bauraum von 280 x 280 x 365 mm sowie eine Mehrstrahl-Lasertechnologie, bei der bis zu zwei Faserlaser das Baufeld über eine 3D-Scanoptik belichten. Die Maschine ist ideal für die Herstellung von Metallbauteilen in mittleren bis hohen Stückzahlen sowie für die Prototypenfertigung geeignet. Multi-Lasersysteme können Bauraten erreichen, die 80% schneller sind als bei einem Single Laser. Der patentierte bidirektionale Pulverauftrag trägt zu einer Reduzierung der Anzahl der Beschichterfahrten während des Bauprozesses bei, was wiederum zu einer Verkürzung der Fertigungszeit führt.

Ausgestattet mit einem Standard PSM-Pulversieb, transportieren Überlaufflaschen das Material zwischen Sieb und Maschine und reduzieren den Kontakt des Bedieners mit dem Pulver. PSM-Siebe und Pulverwechselkits ermöglichen dem Anwender volle Materialflexibilität bei gleichbleibender Pulverqualität in einer inerten Atmosphäre.

Die Pulverversorgungseinheit (PSM) siebt und trennt Metallpulver unter inerter Gasatmosphäre. Überschüssiges Pulver wird in einem versiegelten Behälter gesammelt, in der PSM gesiebt und anschließend zurückgeführt. Das gesiebte GO-Korn und übergroße Pulverkörner werden zur weiteren Verwendung in separaten Dosen unterhalb des Systems gesammelt.

Der Siebprozess läuft automatisch ohne Einfluss auf den laufenden Bauprozess ab, wodurch die Nebenzeiten reduziert werden. Um den Siebvorgang zu unterstützen und zu beschleunigen, kann eine Ultraschall-Reinigungsvorrichtung hinzugefügt werden.

Instrument zur Visualisierung der thermischen Emission des Schmelzbads im SLM® Prozess. Das System zeichnet die von der Schmelze erzeugte Wärmestrahlung während des gesamten Produktionsprozesses auf.

- System erfasst die entstehende Wärmestrahlung aus der Schmelze

- Erkennung von Unregelmäßigkeiten und Fehlern in Bauteilen

- Protokollierung und Dokumentation von Bauaufträgen in MPM-Dateien

Das Laser Power Monitoring (LPM) ist ein on-axis Überwachungssystem, das die SOLL- und die ausgegebene IST-Laserleistung kontinuierlich während des gesamten Fertigungsprozesses misst und dokumentiert.

- Aktive Warnungen, die auf Stellen mit kritischer Laserleistungsabweichung hinweisen

- Dokumentation der Laserleistung für jeden Scan-Vektor über den gesamten Bauauftrag

Entwickelt, um Reinigungs-, Wartungs- und Installationsarbeiten am SLM® Beschichter zu vereinfachen.

- Stabile Halterung für die Wartung

- Sichere Handhabung

- Vorrichtung verfügt über eine 360°-Rotation für umfänglichen Wartungszugang

- Tropfschale zur einfachen Sammlung von Restpulver enthalten

- Sichere Lagerung von Wiederbeschichtungsmechanismen

- Geräteabmessungen: 730mm x 310mm 250mm

Instrument zum Angleichen der Wiederbeschichtungshöhe und Einstellen des Überlappungsbereichs. Dies ermöglicht reproduzierbare und bedienerunabhängige Einstellungen der Höhe der Nachbeschichtungslippe innerhalb von 1µm. Daraus ergeben sich gleichbleibende Nachbeschichtung und Konsistenz des Laserbelichtungsniveaus für jeden Bauauftrag.

Substratplatten mit Bauteilen bis zu 180 kg können mit der Bauplatten-Handhabungsvorrichtung einfach aus der Prozesskammer entnommen werden.

- Elektronisches Heben und Senken mit zwei Geschwindigkeiten möglich

SLM®280 Technische Spezifikationen

Bauraum (L x B x H): | 280 x 280 x 365 mm |

3D-Optikkonfiguration:

| Single (1x 400 W or 1x 700 W) IPG Faserlaser Twin (2x 400 W or 2x 700 W) IPG Faserlaser |

Reale Aufbaurate | 88 cm³/h (400 W Twin) |

Variable Schichtdicke: | 20 µm - 75 µm |

Min. Strukturgröße: | 150 µm |

Fokusdurchmesser: | 80 µm - 115 µm |

Max. Scangeschwindigkeit: | 10 m/s |

Mittlerer Schutzgasverbrauch im Bauprozess: | 8 l/min (Argon, PFM) |

Mittlerer Schutzgasverbrauch im Flutprozess: | 110 l/min (Argon, PFM) |

Elektrischer Anschluss / Leistungsaufnahme: | 400 Volt 3NPE, 63 A, 50/60 Hz, 3.5-5.5 kW |

Druckluftanforderung: | ISO 8573-1:2010 [1:4:1], 50 l/min @ 6 bar |

Maschinenabmessung: (L x B x H): | 3150 mm x 1280 mm x 2760 mm |

Gewicht: | 1300 kg dry |

![[Translate to German:]](/fileadmin/Content/New_shootingfiles/C59A3112_Goosneck.jpg)