Automobilindustrie

Industrialisierung der additiven Fertigung für die Serienproduktion in der Automobilindustrie

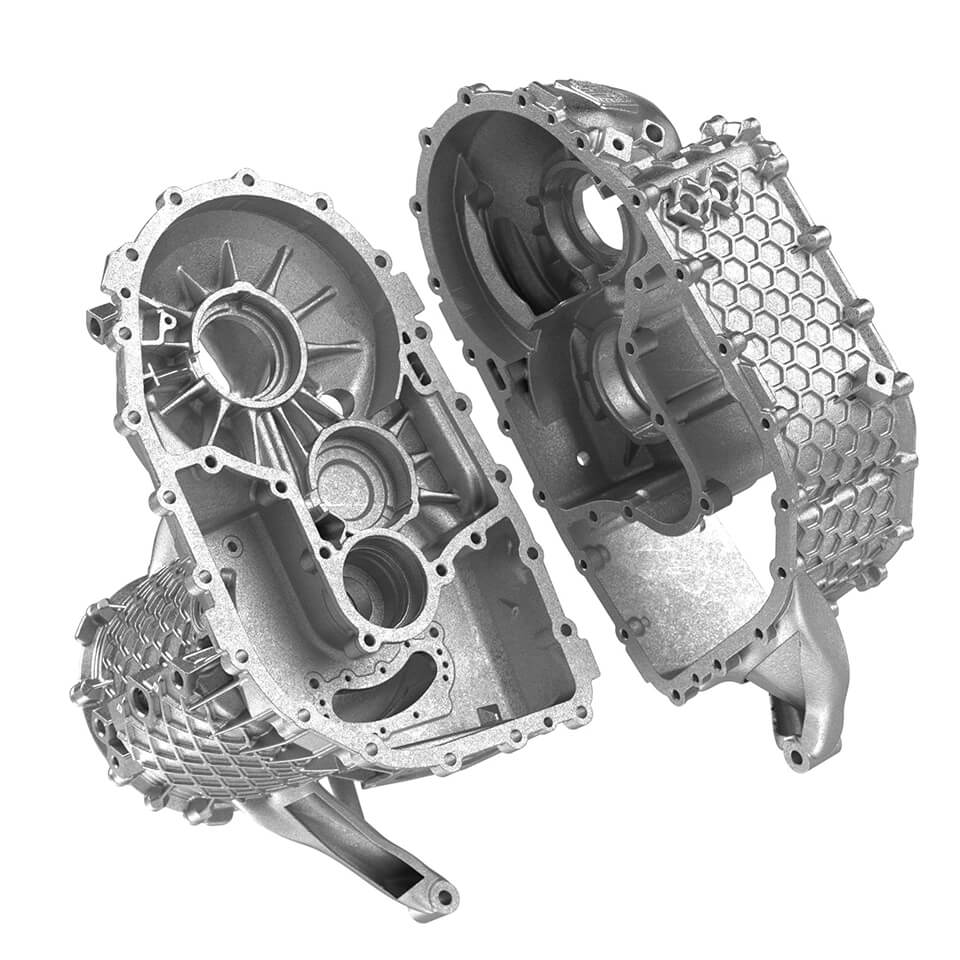

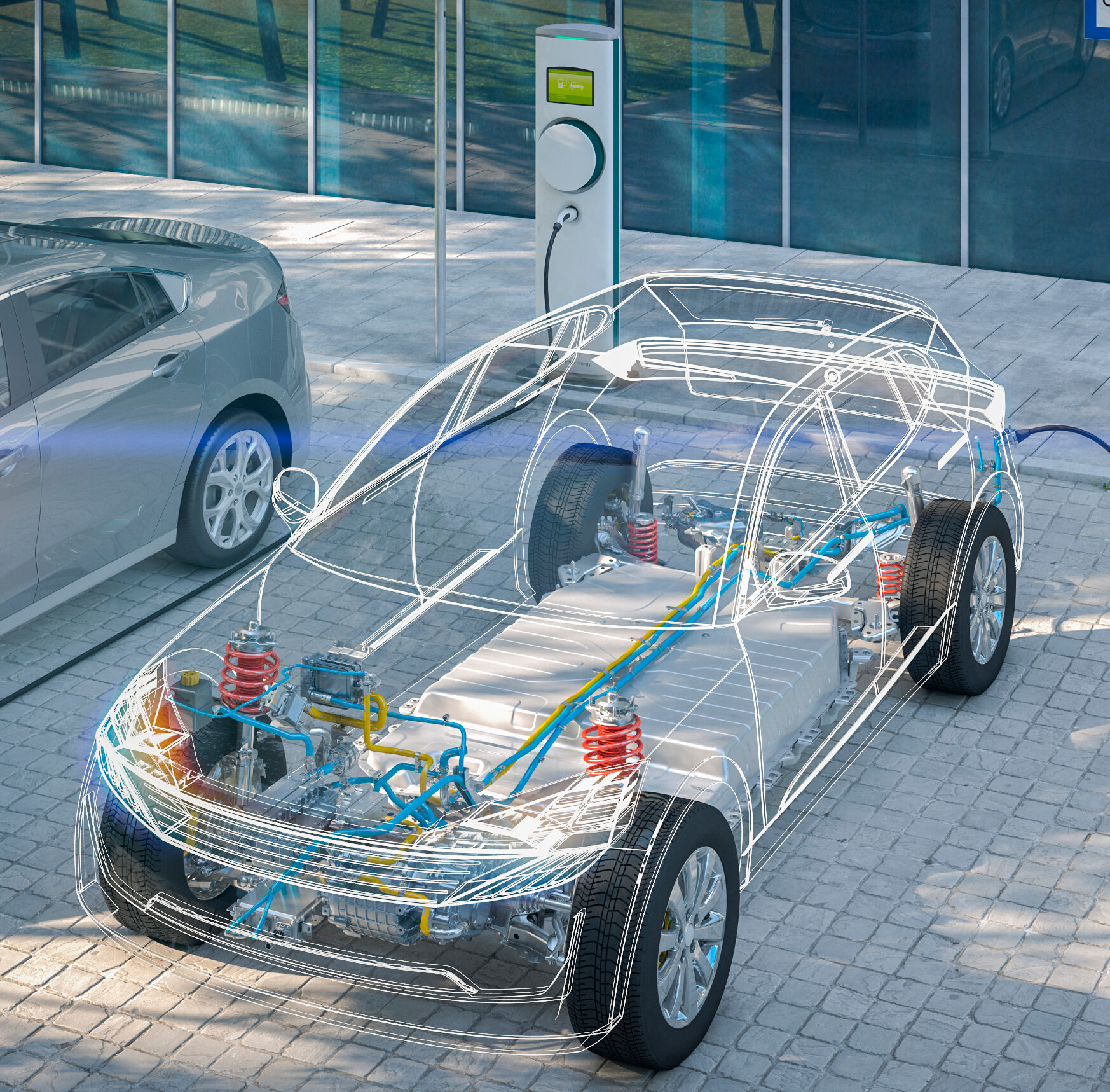

Produktiver durch die additive Fertigung? Das ist möglich und wir unterstützen Sie dabei. Je nach Anwendungsfall kann eine für den SLM® Prozess im Hinblick auf Funktion und Produktion optimierte Teilekonstruktion zu verbesserter, maximaler Leistungsfähigkeit und Kostenreduktion führen. Davon profitieren beispielsweise OEMs und Tier 1-Lieferanten in der Automobilindustrie. Die additive Fertigung kann der Türöffner für eine flexible Produktionslinie zur Anpassung an kundenspezifische Fahrzeugprogramme und Modell-Upgrades mit kürzerem Zeitrahmen sein.

Vom Prototypenbau bis zur Serienproduktion, entdecken Sie unten die zahlreichen Anwendungsmöglichkeiten der SLM® Technologie in der Automobilindustrie.

Für uns ist SLM Solutions ein leistungsstarker, langfristiger strategischer Partner, der für unsere Divergent Adaptive Production Systeme™ die passende Soft- und Hardware für die metallbasierte additive Fertigung liefert. Wir glauben, dass sich durch diese Fertigung die Art und Weise verändern wird, wie Fahrzeuge entworfen, konstruiert, gefertigt und montiert werden.

Selective Laser Melting Solutions for Automotive Applications

Qualitätsstandards für die Automobildindustrie

SLM® Maschinen von SLM Solutions erfüllen die industriellen Sicherheitsstandards der Branche. Wir geben unser Wissen gerne weiter und helfen Automobilherstellern bei der Zertifizierung des additiven Fertigungsprozesses nach IATF 16949. Lassen Sie uns gemeinsam Ihre metallbasierte additive Fertigung vorantreiben.